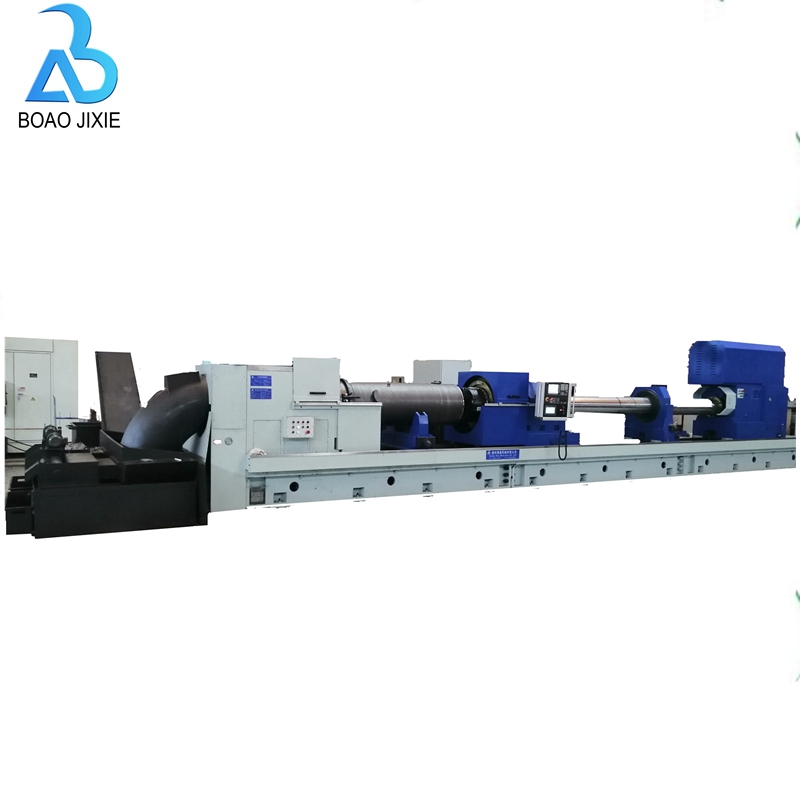

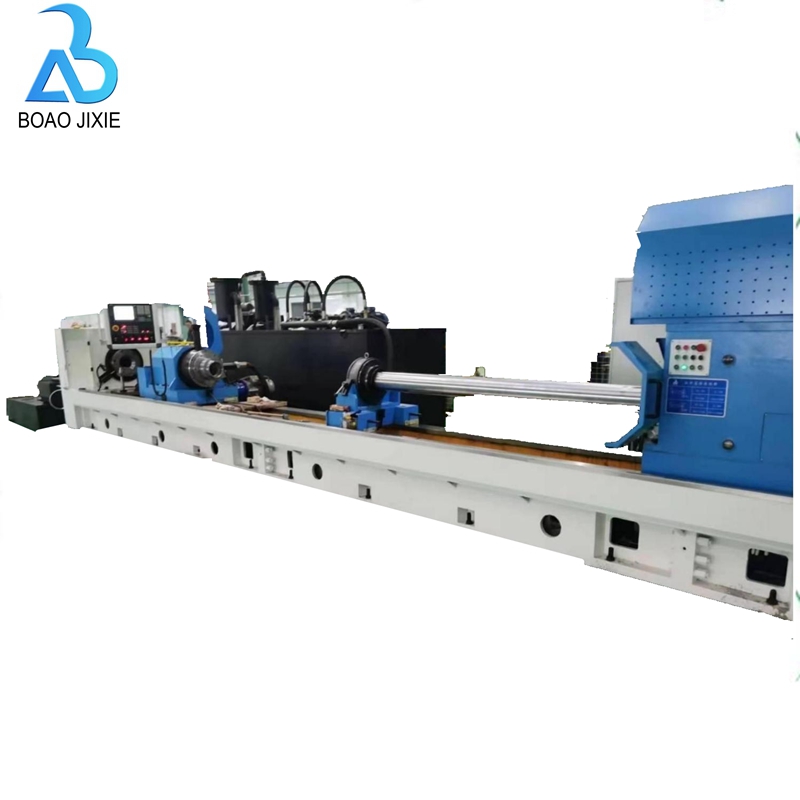

TGK 36 Усъвършенствана машина за пробиване и шлифоване с дълбоки отвори с ЦПУ

Машинен характер

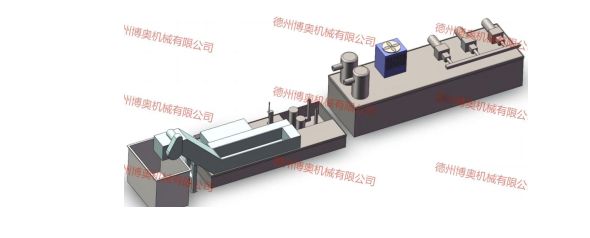

TGK25 серия CNC машини за изглаждане и валцуване възприема метода на обработка на фиксиран детайл и ротационно подаване на инструмента.Машинният инструмент може да реализира обработката на пробиване, изстъргване и валцуване на вътрешните отвори на детайлите, начинът на обработка е прост, а обработените продукти са с висока точност.Основните предимства на този машинен инструмент са висока ефективност на обработка, стабилна производителност, а ефективността е 5 до 10 пъти в сравнение с традиционните машини за пробиване на дълбоки дупки и машини за хонинговане;степента на интелигентно управление е висока, а цифровото управление и наблюдение на всяка команда за действие на машинния инструмент са прости и удобни.лесен за работа.

Машините от серия TGK25 са оборудвани със система за цифрово управление Siemens 828D;кутията на шпиндела се задвижва от AC серво мотор с безстепенно регулиране на скоростта, а лагерът на шпиндела използва високопрецизни лагери с висока точност на въртене.Захранващата кутия приема AC серво мотор с безстепенно регулиране на скоростта;той е оборудван с високо прецизен сферичен винт за реализиране на високо прецизно и стабилно подаване на шпинделната кутия.Машината за изстъргване и валцуване с ЦПУ е оборудвана с високоефективен инструмент за изстъргване и валцуване с автоматично разширяване и свиване, специална пневматична и хидравлична система за прибиране на инструмента, детайлът е фиксиран и външното скосяване на двата края на цилиндъра се използва като основата за позициониране.Вътрешният отвор е завършен с еднократно пробиване, изстъргване и обработка на валцуване.Оборудването трябва да е подходящо не само за използване на хидравлична изстъргваща глава ECOROOL, но и подходящо за използване на пневматична изстъргваща глава.Този проект е завършен до ключ.Това оборудване е особено подходящо за масова обработка на различни хидравлични цилиндри, цилиндри и други прецизни тръбни фитинги.

Параметри на машината

| NO | Предмети | Описание |

| 1 | Диапазон на вътрешния диаметър на обработката | Φ60-360мм |

| 2 | Диапазон на дълбочината на обработка | 1000мм-12000м |

| 3 | Ширина на водача на машината | 650 мм |

| 4 | Височина на центъра на шпиндела | 450 мм |

| 5 | Скорост на шпиндела, степени | 60-1000об/мин, 4 предавки, безстепенен |

| 6 | Главен двигател | 45/60/75KW, AC серво мотор |

| 7 | Диапазон на скоростта на подаване | 5-3000 мм/мин (безстепенно) |

| 8 | Карета Бързо движеща се скорост | 3000/6000 мм/мин |

| 9 | Диапазон на затягане на приспособлението | Φ120-450мм |

| 10 | Захранващ двигател | 48N.m(Серво мотор Siemens AC) |

| 11 | Двигатели на охлаждащата система | N=7.5kw 11kw 15kw |

| 13 | Номинално налягане на охлаждащата система | 2.5MPa |

| 14 | Дебит на охладителната система | 200L/min、200L/min、200L/min (3 комплекта) |

| 15 | Номинално налягане на хидравличната система | 7 MPa |

| 16 | Въздушно налягане | ≥0.4MPa |

| 17 | Контролна система | Siemens |

| 18 | Захранване | 380V.50HZ, 3 фази (персонализиране) |

| 19 | Машинна мярка | Д*2400*2100*(Д*Ш*В) |

Важни машинни части

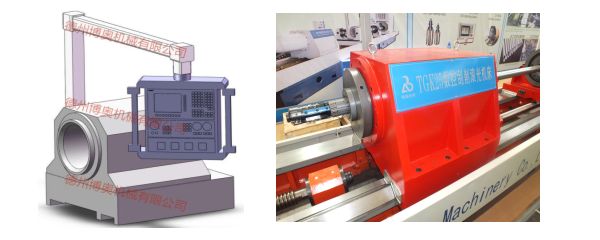

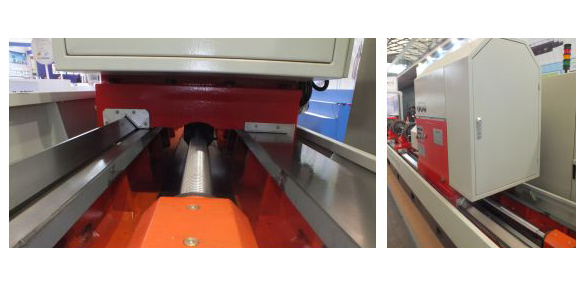

1. Машинно легло

Леглото приема двойна правоъгълна плоска структура на водещата релса, а ширината на водещата релса е 650 mm.Корпусът на леглото е основният компонент на машинния инструмент и неговата твърдост пряко влияе върху работната производителност и точността на работа на целия инструментален инструмент.Следователно леглото на тази машина е формовано със смола пясък и отлято с висококачествен чугун HT300.Има добър външен вид и здравина.Разположението на ребрата е разумно.Външната страна на леглото е отлята с жлеб за обратен поток, а от външната страна е монтиран защитен капак, който има добра защита на външния вид и няма изтичане на масло.Той може ефективно да събира флуид за рязане и да го връща заедно за многократна употреба.Леглото приема разделена структура на снаждане, а водещата релса приема междинна честота закаляване (твърдост не по-малка от HRC50, дълбочина на втвърдяване не по-малка от 3 mm) и след това процес на смилане, което прави машинния инструмент добра устойчивост на износване и прецизно задържане.

2. Кутия за задвижване на пробиващи пръти

Кутията за сондажни пръти е интегрална леярска конструкция и е монтирана на захранващия палет.Шпинделът се задвижва от 45KW AC серво мотор, а въртенето на шпиндела се задвижва от синхронен ремък, задвижван от механизъм за промяна на скоростта.Диапазонът на скоростта е 3-1000r/min, 4 предавки, хидравлично автоматично превключване безстепенно регулиране на скоростта.Изборът на скорост на въртене може да се определи според фактори като материал на детайла, твърдост, режещ инструмент и състояние на счупване на стружки.Според различни скорости може да се настрои чрез програмиране на системата за цифрово управление, а лагерите на шпиндела се избират от вносни марки като N SK в Япония.Основната функция на сондажната кутия е да задвижва инструмента да се върти

3. Система за подаване на масло

Намира се в средата на машината.Основните функции на маслоприемната част са: 1. Вкарване на охлаждаща течност към детайла.Второ, поддържайте скучната лента, за да намалите вибрациите на лентата с инструменти по време на обработка.Трето, предният край на маслобойника е снабден с направляваща втулка на инструмента върху горната плоча на детайла, която може да реализира водача на входа, когато инструментът за изстъргване се обработва.Четвърто, след като приемникът за масло е позициониран върху тялото на леглото, той притиска детайла хидравлично през устройството за връщане на маслото и съвместно играе ролята на натискане и уплътняване на крайната повърхност на детайла и самоцентриране.Водещата втулка и конусът трябва да бъдат закалени, а твърдостта трябва да бъде над HRC45.

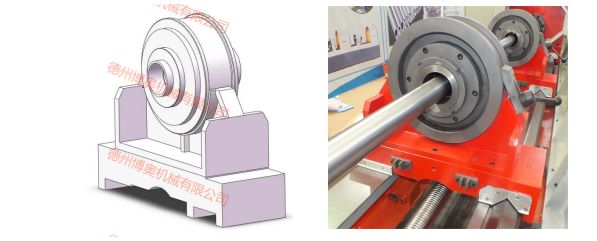

4. Маслена колекторна система

Разположен в левия край на машинния инструмент, той може да се движи по аксиалната посока на тялото на леглото и да бъде фиксиран в позиция.Основната функция на устройството за връщане на маслото е: челната повърхност се притиска към детайла, за да се постигне центрирането на обработвания детайл, а челната повърхност запечатва охлаждащата течност, за да се предотврати разпръскването на флуида за рязане;в допълнение, флуидът за рязане се обвива със стружки по време на процеса на обработка и преминава през вътрешния отвор на устройството за връщане на маслото през тръбата за изпускане на стружки Поток в автоматичния конвейер за стружки.Долната част на тялото за връщане на маслото е свързана с Т-образния винт в средата на тялото на леглото и аксиалното движение реализира предварителното позициониране на детайла по време на обработката;той е оборудван със серво моторно повдигащо устройство (тъй като повдигането приема най-модерното повдигане на серво мотор, което заменя Хидравличният метод на повдигане позволява регулиране на силата на повдигане, за да се реализира наистина цифров контрол. Дебелината на стената и диаметърът на детайла са различни и различни сили на повдигане са избрани, за да се предотврати деформирането на дюзата до максималната граница.), за да се реализира центрирането и уплътняването на обработвания детайл, твърдостта на конусния диск трябва да бъде над HRC45, а коаксиалността между горния диск и предния горен диск на притискащата седалка е по-малък от 0,05 mm.

4. Система за захранване на машината

Високопрецизната сачмено-винтова двойка на Тайван Shangyin е монтирана в средната и задната половина на жлеба на корпуса на металообработващата машина и в края има захранваща кутия, задвижвана от 5,5KW AC серво мотор, за да се реализира захранването на инструмент от палета за подаване (пробивна кутия).Скоростта на подаване може да се регулира безстепенно и инструментът може да се прибира бързо.Предната половина на жлеба на тялото на леглото на машината е снабдена с Т-образен винт и захранваща кутия, които се използват за подаване на устройството за връщане на масло, регулиране на позицията на детайла и затягане.Цялата система за подаване има предимствата на висока точност, добра твърдост, плавно движение и добро задържане на точност.

5. Система за поддържане на боринга

Поддържащата втулка на бордина се фиксира върху тялото на конзолата с винтове и се заменя заедно с борда, което е удобно и бързо за смяна на различни борда.Той играе главно ролята на опора на бордина, контролира посоката на движение на бордина и абсорбира вибрациите на бордина.Вътрешен опорен маншон с въртяща се функция.

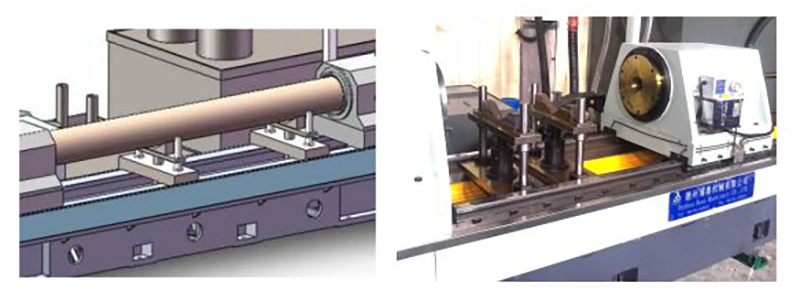

6. Система за поддържане на приспособленията за детайли

Снабден с два комплекта V-образни блок скоби за поддържане на детайла.Повдигането на винта и гайката може да се регулира произволно според различни диаметри на детайла.Той играе главно ролята на натоварване и регулиране на детайла и позицията на пробития отвор

7. Хидравлична система

Машината е оборудвана със специална хидравлична система, която се използва за контролиране на разширяването и свиването на хидравличния инструмент и хидравличното автоматично преместване на кутията за пробиване, за да завърши системата за управление на търкалящото действие.Номиналното налягане е 7Mpa.Основните компоненти са вносни петролни продукти от серия изследвания.

8. Филтърна система за охлаждаща течност

Охлаждаща система за отстраняване и филтриране на стружки: разположена главно в задната част на машинния инструмент, след филтриране чрез автоматична машина за отстраняване на стружки с верижна плоча (груб филтър)→маслен филтър от първо ниво→маслен филтър от второ ниво и филтриране от трето ниво след утаяване и филтриране.Железните стърготини се изпращат до колата за съхранение на стружки от конвейера за стружки с верижна плоча, охлаждащата течност се връща обратно към резервоара за масло и след това охлаждащата течност се подава към приемника за масло през охлаждащата помпена станция и маслото се доставя от 3 комплекта лопаткови помпи, за да отговорят на различните нужди от размера на отвора на детайла.

При обработката на вътрешния отвор на детайла главният вал на кутията за пробиване задвижва инструмента да се върти, а железните стърготини се пренасят напред от охлаждащата течност и се изхвърлят през вътрешния отвор на устройството за връщане на маслото.Автоматичната машина за отстраняване на стружките изпраща железните стърготини в вагона за съхранение на стружки, а охлаждащата течност се събира и възстановява повторно.

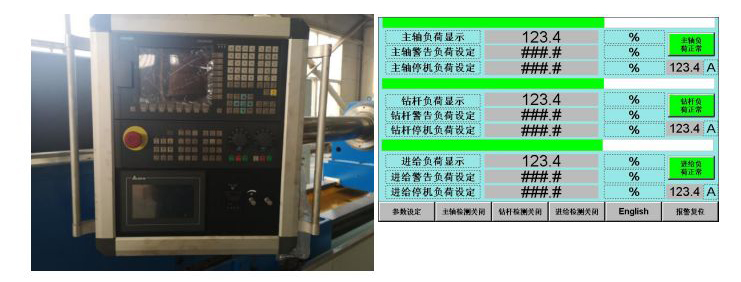

9. Работа на машината

Панелът за управление на работата на машинния инструмент е монтиран на седалката за пресоване и е фиксиран върху каретката на седалката за пресоване, което е удобно за работа с машинен инструмент.Панелът е изработен от матирана неръждаема стомана, формата е цялостно координирана, красива и издръжлива.

Софтуерът на машината е проектиран в Siemens и се прилага от много години.Поддържаме напредък като глобално ниво.

10. Електрическа система

Състои се от основна контролна кутия, операционна кутия, клемна кутия и кабели.Основните електрически компоненти са марка Schneider.За електрическа контролна кутия (охлаждане на климатик).Основната част на окабеляването приема структура на авиационни щепсели.Кабелите приемат националния стандарт, а кабелите със слаб ток приемат екранираните кабели.Окабеляването е подредено в строго съответствие със силната и слаба електрическа изолация.

| NO | Предмети | Марки | NO | Предмети | Марки |

| 1 | Метален корпус на машината | Ръчно правено | 2 | Кутия за задвижване на бордюра | Ръчно правено |

| 3 | Панел за поддръжка | Ръчно правено | 4 | Лагер на шпиндела | Япония NSK |

| 5 | Други мечки | Добри марки | 6 | Сачмен винт | Тайванска марка |

| 7 | Основни електрически елементи | шнайдер или сименс | 8 | Шпинделен двигател | Китайска марка |

| 9 | Захранващ серво мотор | Siemens | 10 | Захранващ серво драйвер | Siemens |

| 11 | CNC система | Siemens | 12 | Пневматични елементи | Япония SMC |

10.CNC система за управление

Машината е оборудвана със система SIMENS828D CNC, а налягането на охлаждащата течност се показва от инструменти.Захранващият двигател е серво мотор, а двигателят на бордовата кутия е внесен.Ръчно подаване, функция за самодиагностика.Дисплей за състояние,

Различни функции като показване на текуща позиция, програмен дисплей, дисплей за настройка на параметри, дисплей на аларма, преобразуване на многоезичен дисплей и др. С RS232/USB интерфейс може да се програмира извън машината.Оборудван с програмен интерфейс за вход и изход, който може да бъде изхвърлен и съхранен на компютъра.Конфигурирайте главния контролен панел и станцията с бутони за работа, китайския интерфейс за работа и превключватели за работа, бутони и т.н. Главният контролен графичен интерфейс човек-машина се използва за наблюдение на състоянието на оборудването, показване на грешки и друга информация за управление.Със самодиагностика, функция за самозащита, оборудван с LCD дисплей.

Освен това е инсталиран отделен модул за защита на инструмента: Taiwan Delta PLC + сензорен екран за диалог човек-машина се използва за наблюдение на състоянието на работа на инструмента в реално време.Когато работещият инструмент надвиши предварително зададената стойност на нормалното състояние предварително, защитата на инструмента за металообработващи машини ще алармира на два етапа Подкани или ще спре автоматично и може интуитивно да наблюдава състоянието на работа на движещите се части на инструмента за машини, което е от полза за защитата от повреда на инструмента и безопасността на обработката на детайла.Настройката на параметрите е проста, интуитивна, удобна и надеждна.Добавен е функционален модул за защита на PLC инструмента, за да се избегне ефективно феноменът "блокиране на инструмента".